ООО «УралЭнергоРесурс» — ведущий российский производитель современных анкерных фрикционных крепей и нестандартного горно-шахтного оборудования. Компания разрабатывает, изготавливает и поставляет продукцию, обеспечивает ее сопровождение и внедрение в эксплуатацию, консультирует и обучает специалистов по креплению горных выработок. В группе компаний во главе с ООО «УралЭнергоРесурс» трудятся около 600 специалистов. Реализовывать амбициозные наукоёмкие проекты предприятию помогает финансовая поддержка Фонда развития промышленности (ФРП).

Заместитель генерального директора ООО «УралЭнергоРесурс» по перспективному развитию Иван ТУРКИН отвечает за поиск и внедрение инновационных технологий и оборудования, а также взаимодействие с Фондом развития промышленности. Инженер-электромеханик, Иван Сергеевич окончил МГТУ им. Г.И. Носова в 2011 году. Кандидат технических наук, на предприятии с 2013 года.

– Тогда здесь был сравнительно низкий уровень производственных мощностей. У любого предприятия в период становления идет набор компетенций и клиентской базы. А потом резкий скачок в развитии. Сейчас это совершенно другое предприятие, оно трансформировалось и процесс изменений продолжается. Моя задача – определить целесообразность нового проекта, найти современные методы, подобрать оборудование и сопровождать проект до внедрения. Миссия нашего предприятия – обеспечить безопасность ведения горных работ. Это снижение риска травматизма и увеличение производительности отечественных предприятий за счет внедрения инновационных разработок. Это безопасность людей, человеческие жизни.

Дальше Стаханова

– Иван Сергеевич, когда и с чего начиналось предприятие?

– Предприятие существует с 2007 года. Собственником и генеральным директором является Антон Анатольевич ЗУБКОВ. С его интеллектуальной собственности – это запатентованная конструкция фрикционного анкера для крепления горных выработок – и началась история создания компании «УралЭнергоРесурс». Анкер — это устройство для крепления горных выработок при добыче полезных ископаемых. Чтобы выработанное пространство не обрушалось в процессе производства буровзрывных работ. То есть это один из элементов, обеспечивающих безопасность ведения проходческих работ. Кроме анкера, в комплект входят еще армокаркасы (небольшие сетки из арматуры, сплетенной особым образом), определенного вида плиты, много периферийных элементов, которые производит наш завод. Антон Анатольевич окончил Магнитогорский государственный технический университет им. Г.И. Носова, обучался на кафедре «Подземной разработки месторождений полезных ископаемых». В то время перед наукой ставилась очень важная задача – обеспечить высокие темпы проходки горных выработок без снижения объемов добычи руды. Соответственно, нужны были новые виды крепления, которые позволили бы с минимальным количеством оборудования обеспечить высокие темпы крепления горных выработок с минимизацией риска возникновения травматизма. Разработанная Антоном Анатольевичем Зубковым конструкция как раз и учитывает эти запросы. Конструкция фрикционного анкера позволяет с применением однотипного проходческого оборудования для бурения шпуров, еще и крепить горные выработки. Проблема была какая? Чтобы забурить массив и чтобы установить анкеры – требовалось два комплекта дорогостоящего оборудования и две бригады рабочих. Наше анкерное крепление позволило одним комплектом оборудования и персонала делать два вида работ.

– Это ведь настоящий прорыв. Уменьшаются трудозатраты и, соответственно, стоимость работ…

– Совершенно верно. Это как история Стаханова в свое время. Какие он привнес изменения? У шахтера процесс крепления выработки занимал больше времени, чем процесс проходки, и Стаханов разделил эти процессы. Проходчики делали свое дело, крепильщики – свое. И тем самым увеличились темпы добычи. Мы по обратному пути пошли. Сделали устройство, позволяющее одному и тому же рабочему однотипным оборудованием делать два процесса. Вот в чем суть. То есть мы сделали из бурильщика еще и крепильщика. Без потери производительности. Пришлось разработать периферийные устройства, дооснастить машины, которыми производится бурение и установка анкеров. Конструкции так называемых пуансонов для установки анкеров, и направляющих элементов для буровых машин тоже запатентованы. Металл для производства анкеров поставляет Магнитогорский металлургический комбинат. Мы берем рулон под наши технические условия, распускаем у себя на агрегате продольной резки, прокатываем профиль на прокатных станах, и дальше по техпроцессу. Ежемесячно перерабатываем порядка 1200 тонн стали в рулонах, и примерно столько же арматурного проката от ММК-Метиз и Белорецкого металлургического завода.

– Кто является потребителем продукции предприятия?

– Если говорить о добывающих предприятиях, шахтостроительных управлениях, у нас рынок поставок от Мурманска – Центральная Россия, Урал, Сибирь – до Певека и Магадана. Про нас везде знают специалисты-горняки, шахтные строители. Мы со всеми дружим, и у нас подход комплексный. Если есть проблема, мы ее с точки зрения науки полностью прорабатываем, так как имеем все компетенции. Предлагаем рациональные решения в виде паспортов крепления, регламентов, технических инструкций и готовых комплектов различного типа крепления. И на предприятие выходим с готовым комплексным решением. Отмечу особо, что в нашей компании трудятся 26 кандидатов, пять докторов технических наук и даже один академик. То есть качественный состав выдающийся, можно сказать.

Вызов по имени коррозия

– В группу компаний ООО «УралЭнергоРесурс» входит ООО «МеталлПластПриорити». Это единственное предприятие в России, которое имеет полный цикл производства термопластичных красок. Как вы начали еще и краску производить?

– Основная проблема, с которой мы столкнулись при эксплуатации нашего продукта это коррозионная защита. Шахтная атмосферная среда очень агрессивна. Кроме 100% влажности шахтная вода может быть как щелочной, так и кислой, а также воды насыщены солями и различными минералами. У металла в такой среде очень короткий срок жизни. Скорость коррозии стальных конструкций в таких условиях – три миллиметра в год! Коррозия стала камнем преткновения на пути становления нового технического уклада в области крепления горных выработок. И мы в 2016 году подошли фундаментально к вопросу разработки покрытия для защиты анкерного крепления от коррозии. Условно до 2016 года мы попробовали все традиционные виды защиты от коррозии. Это и горячее цинкование, и лакокраски, и эпоксидные, и эпоксиполиэфирные краски. То есть все, что на рынке было представлено, мы с точки зрения науки и практики проверили, и особых результатов достичь не удалось. В шахте агрессивная среда, при этом анкер при установке в шпур (искусственное цилиндрическое углубление в горной породе) имеет абразивный износ покрытия. То есть элементарно происходит его сдирание и разрушение при установке. Задача была поставлена найти покрытие, которое смогло бы все это исключить. Провели патентный поиск, изучили рынок, пришли к выводу, что в этом плане активно работают Китай и Италия. Были организованы поездки за рубеж, в том числе и я этим занимался. И нашли решение в Китае, где на основе полиолефинов (класс полимеров) производят термопластичные покрытие. По сути, это композит, комплекс полимерных материалов, которые объединяются методом экструдирования.

– И тогда случился очередной прорыв?

– Можно и так назвать наш первый совместный проект с Фондом развития промышленности Челябинской области. В 2018 году мы взяли льготный займ, и реализовали проект по закупу оборудования и строительству технологической линии нанесения инновационного защитного покрытия на самозакрепляющиеся анкеры. Так, с применением нового покрытия, мы увеличили их гарантированный срок эксплуатации в пять раз – с трех до 15 лет.

Изначально материалом для покрытия был термопластичный порошок из Китая. Но сложность доставки, логистика, цены, нестабильность поставок вынудили нас заняться вопросом производства собственного термопластичного порошка. В итоге нам удалось разработать технологию производства термопластичных красок и подобрать комплекс оборудования. Так в Магнитогорске появилось уникальное для России предприятие – ООО «МеталлПластПриорити», входящее в группу компаний ООО «УралЭнергоРесурс», и специализирующееся на разработке полимерных композиций и производстве антикоррозийного термопластичного покрытия. Это единственное предприятие в России, которое имеет полный цикл производства термопластичных красок на основе полиолефинов, в составе которых исключительно отечественное сырье. И это второй проект, реализованный при поддержке ФРП Челябинской области. Мы производим порядка 50-80 тонн в месяц термопластичных красок. Для сравнения: до 2019 года в России в год такой краски производилось 200 килограмм. Сейчас мы на первых местах по производству. Активно применяем эти краски не только для своего производства, но и внедряем на других предприятиях. Например, Тюменский аккумуляторный завод покрывает корпуса для промышленных аккумуляторных батарей нашей термопластичной краской.

– То есть в поиске решения для своих анкеров вы открыли новый рынок?

– Да, и в деле применения термопластичных красок мы одни из первопроходцев, можно сказать. В начале 2000 годов пытались сюда завозить термопластичную краску Турция и Италия, но ввиду того, что необходимо специальное оборудование именно для нанесения, эта технология не прижилась. Мы сейчас предлагаем комплексное решение. Под условия заказчика можем разработать термопластичный порошок с определенными свойствами для взаимодействия с различными материалами – металлом, бетоном. И можем предложить технологию нанесения: методом окунания в псевдоожиженный слой термопластичного порошка и методом газопламенного напыления.

– Наверное, к выходу на новый рынок подтолкнули и антироссийские санкции…

– Конечно, это импортозамещение. Те же самые тюменцы работали на итальянских красках, с наступлением санкций все логистические схемы нарушились, и они пришли к нам. Мы подобрали составы, провели ряд опытно-промышленных испытаний, и сейчас они применяют наши разработки. Наша краска имеет полностью российскую локализацию.

Третий инновационный

– С Фондом развития промышленности на предприятии реализовано два проекта, и третий в процессе реализации?

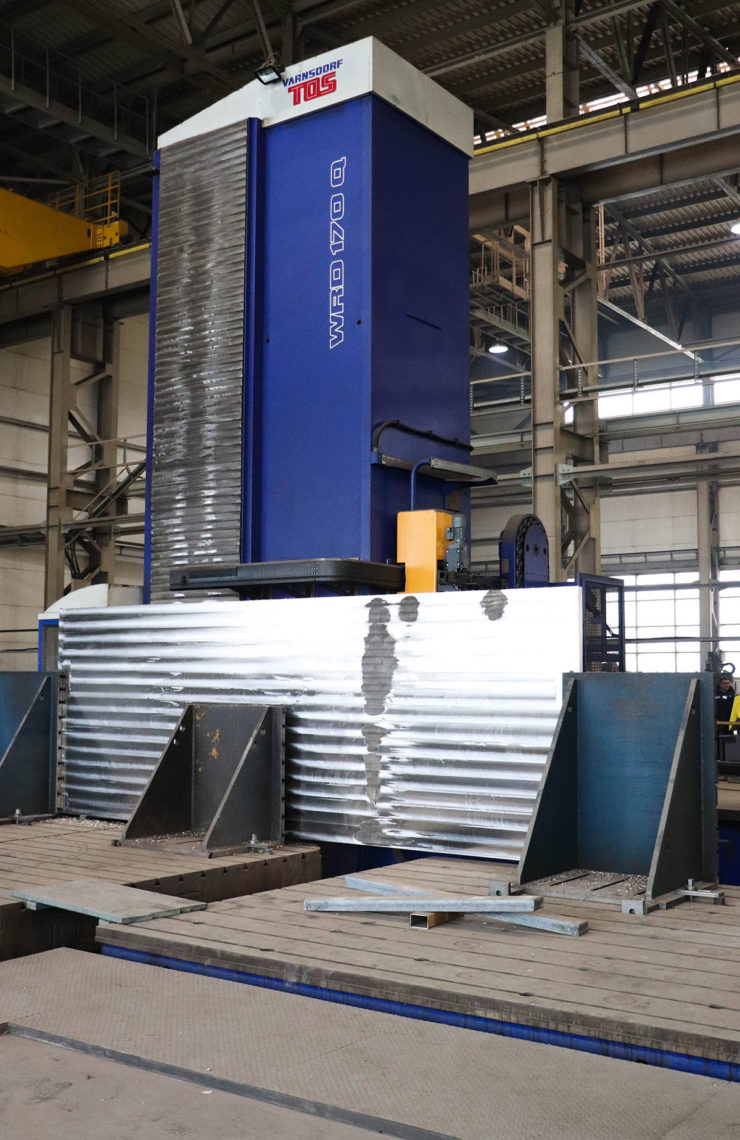

– Да, первый проект это нанесение защитного покрытия, второй – производство красок. Эти проекты реализованы с ФРП на региональном уровне, а с третьим вышли на федеральный уровень. Мы сейчас на этапе строительства технологической линии для нанесения защитного термопластичного покрытия на крупногабаритные металлоизделия. Это профили различного сечения, балки, двутавры, швеллера, уголки размером до 500-800 мм в ширину и высоту, и длиной до 12 метров. Вот такая линия на стадии приобретения и строительства. Цех под нее мы уже построили, занимаемся вопросами газификации, подведения энергетических ресурсов и так далее. В этот раз обратились к Фонду с потребностью в льготном займе порядка 30 миллионов рублей. Проект наш получил одобрение в Москве, планируем к апрелю получить этот займ под 1% годовых.

– Прокат будете готовый получать?

– В этом плане есть два подхода. Есть сортовой прокат, который мы берем частично на ММК, на других предприятиях. Также у нас есть под нестандартные заказы участок производства металлоконструкций. Мы можем порезать, сварить то, что надо, и нанести покрытие на нашей линии.

– Каков в этом случае рынок сбыта?

– Горно-шахтные добывающие предприятия, обогатительные предприятия и фабрики. Например, есть переделы металлургических производств, как у нас в Магнитке. Это рудообогатительная фабрика, карьеры. Прежде всего, видим рынок в горнодобывающей отрасли, в тех направлениях, в которых «варимся». Готовы «под ключ» предложить оснащение стволов при их строительстве – мы в этом понимаем, знаем, проектируем такие вещи. Ствол – это на все время работы предприятия, и проблема с коррозией армировки очень актуальна для всех. А менять армировку – это значит остановить работу на несколько месяцев. С применением наших решений в области защитных покрытия мы можем увеличить срок эксплуатации металлоконструкций, находящихся в стволе. Что касается обогатительного передела, там актуальный вопрос с трубами. По ним идут все технологические воды, растворы компоненты, пульпа. Трубы под действием высокого давления, абразивного износа, коррозионноактивной среды имеют низкий срок эксплуатации. Там нужны такие решения, чтобы защитить трубопроводы от коррозии. Здесь тоже есть понимание рынка. Если не говорить про нашу сферу деятельности, в прошлом году к нам обращались производители сотовых вышек. По всей России производится их замена, с домов убирают и переделывают на стационарные. Появилась высокая загрузка на заводах горячего цинкования, их не так много, они перегружены. Производителям нужно покрытие не хуже цинка, обеспечивающее все функциональные свойства этих вышек. Проговорили варианты взаимодействия и видим серьезные точки соприкосновения.

Фото Динара ВОРОНЦОВА

Адрес: проспект Ленина, 74

Адрес: проспект Ленина, 74